Nedeljna lektira: Šasije i karoserije

Konstrukcije nosećih elemenata vozila

Pogled na automobil, skladno dizajniranih oblika i boja, kod nas uvek rađa neku vrstu emocije. Retko ko razmišlja o konstrukciji nosećih delova vozila. Šta to drži i okuplja vozilo u celini, i kakva je to konstrukcija koja nosi i pričvršćuje karoseriju i sve sklopove vozila? Koji to elementi primaju na sebe sve uticaje (sile i momente), koje deluju na vozilo i prenosi ih preko oslanjanja na podlogu?

U karoseriji vozila postoje obično skriveni ili teško vidljivi noseći i konstruktivni elementi koji daju nosivost i druge dinamičko – statičke osobine, a da pri tome vozilo ima potrebnu funkcionalnost. Konstruktivno noseće elementi vozila možemo i moramo smatrati nosačem koji na sebe prima sve sile i momente, a da pri tome ima zahtevane karakteristike, posebno u granicama dozvoljenih elastičnih deformacija, zahtevanu krutost, otpornost i trajnost.

Konstrukcije karoserije i nosećih elemenata, menjale su se kroz istoriju, da bi danas sva savremena putnička vozila bila konstruisana na veoma sličan način, to jeste sva imaju samonoseću karoseriju – školjku vozila.

Tipovi nosećih konstrukcija vozila

Ali da razjasnimo. Postoje razne podele noseće konstrukcije vozila. Pojednostavljeno, delimo ih na:

Rešetkasto – ramovske konstrukcije sa glavnim podužnim nosačima koje nazivamo nosećim šasijama, su rešetke orjentisane u ravani (najčešće prisutne kod kamiona, priključnih vozila, kod običnih autobusa, većih dostavnih vozila i sl). Sastavni delovi ovih rešetkastih nosača su glavni podužni nosači i ispunski štapovi, koji su obično čelični profili U, L ili kutijastih poprečnih preseka. Mogu biti međusobno spojeni zavarivanjem, zavrtnjevima, ili zakivcima. Ovakve konstrukcije šasije zauzimaju malo prostora po visini, i daju velike mogućnosti montiranja sklopova vozila, kabina, tovarnih sanduka, priključaka na razne načine, naknadnih nadgardnji i prepravki. Klasičan primer su kamioni u svim vrstama;

Rešetkaste konstrukcije, orjentisane u 3D, to jeste prostorni rešetkasti sistemi. Ove rešetke su povoljnije sa stanovišta primanja opterećenja i prenošenja na podlogu, ali zauzimaju veliki prostor, što je često neprihvatljivo. Primenjuju se danas najčešće kod visokopodnih autobusa, gde je prostornost rešetke ostvarena u prtljažnom prostoru. Takođe, ove konstrukcije su česte kod sportskih vozila, čija konstrukcija je napravljena od cevastih profila. Svi znaju kako izgleda rol bar u takmičarskim automobilima, koji je tipičan primer prostorne rešetke.

Cevaste konstrukcije, koje se koriste na specijalnim vozilima. Sredinom vozila prolazi centralna masivna debelozidna cev u kojoj je često smeštena i transmisija. Primer je recimo Pinzgauer, kamioni Tatra, ili recimo obični traktori.

Mešovite konstrukcije, koje se često nazivaju i platformama, koje su se nekada koristile na vozilima stare generacije. Ovi sistemi su bili mešavina olakšane šasije vezane sa profilisanim limovima. Najpoznatiji stariji automobili ovakve konstrukcije su bili VW Buba, Renault 4, Spaček, itd. Zanimljivo je što važi mišljenje da Buba ima klasičnu šasiju, što nije tačno. Buba je konstruisana na platformi, to jeste mešovitom sistemu lagane šasije vezane profilisanim limovima patosa.

Noseća platforma VW Bube:

Noseća platforma Renaulta 4:

Ovakve platforme vozila su morale i vešanje točkova (opruge, spone, ramena i viljuške) da spuste u ravan platforme. Iz tog razloga, najčešće su se primenjivale opruge u vidu torzione šipke, smeštene u ravni poda.

Ovo je bio opis prave noseće platforme i odnosi se na funkcionalni deo vozila. Danas je u opticaju jako često izraz „platforma“ na bazi kojih proizvođači montiraju određene tipove vozila i koji predstavlja nematerijalni, fiktivni pojam. U velikom broju medija specijalizovanih za automobilizam, napravljena je velika zabuna u vezi pojma „platforma“. Pod savemenim izrazom „platforma vozila“ se podrazumeva alat – nosač komponenata na proizvodnoj traci vozila, na koga se slažu sve komponente donjeg postroja vozila (kompletna prednja i zadnja osovina sa ogibljenjem, motor, izduvne cevi i lonci, rezervoar i ostalo) koji imaju iste ili slične gabaritne mere ali identične priključne mere. U sledećem hodu trake delimično se međusobno povezuju naslagane komponente. Na platformu se potom „spuštaju“ različite samonosive karoserije vozila sa priključnim merama koje odgovaraju platformi, za koju se pričvršćuju komponente sa iste. Tako na primer Ford KA i FIAT 500 imaju istu platformu, veliki broj istih komponenata, čak se i proizvode u istoj fabrici u Poljskoj.

Samonoseće konstrukcije karoserije vozila ili narodno rečeno školjka vozila, predstavljaju integralnu karoseriju vozila sa površinskim nosačima ojačanim tankozidnim kutijastim profilima, prostorno raspoređenim. Postale su konstrukcija svakog savremenog automobila i to iz više razloga. Ovim sistemom dobija se najmanja težina vozila, uz potrebne statičko dinamičke osobine. Prednost samonosivih konstrukcija se ogleda i u veoma dobroj zaštiti putnika u slučaju saobraćajne nezgode. Naime, samonosiva karoserija ima veoma dobru moć apsorpcije energije usled sudara, koja se „potroši“ na sopstveno deformisanje elemenata školjke, na za to određenim i bezbednim mestima. Predviđene su deformacione zone u motorskom i prtljažnom prostoru, kao i ojačanja visoko vrednim čelicima u prostoru ramova A i B stubova i u zonama protivpožarnog lima i poda, još u fazi konstruisanja. Time se obezbeđuje da kabina putnika bude dobro zaštićena. S obzirom da su kod samonosivih konstrukcija gotovo svi elementi karoserije noseći ili imaju uticaja na čvrstinu iste, zahteva se da i kasnije, tokom eksploatacije i eventualnih prerada vozila samonosiva konstrukcija bude uvek kompletna, bez bitnih slabljenja konstrukcije usled prerade vozila ili pojave korozije.

Nekadašnje automobilske samonosive karoserije – školjke su bile dimenzonisane za određene uslove eksploatacije i predviđeno opterećenje, pri čemu je zahtevana određena krutost elemenata, to jeste dozvoljene elastične deformacije (ugibi i obrtanja), kao i određena trajnost elemenata na trajne deformacije, lomove i cepanje limova. Tako su nam znana vozila do 90-tih godina prošlog veka imala vidna elastična uvijanja konstrukcije, to jeste nedovoljnu krutost sistema. Na primer manifestovao nemogućnošću otvaranja vrata kad se opterećeno vozilo popne na trotoar jednim točkom i sl, i to posebno kod starijih i korodiralih vozila. Današnja vozila imaju drugačije zahteve po pitanju bezbednosti, gde su elementi predimenzionisani sa stanovišta statički zahteva ali pouzdana na NCAP kreš testovima. Zbog navedenog razloga, vozila su se prosečno „ugojila“ i više stotina kilograma.

Materijali koji se koriste za proizvodnju savremenih automobilskih školjki

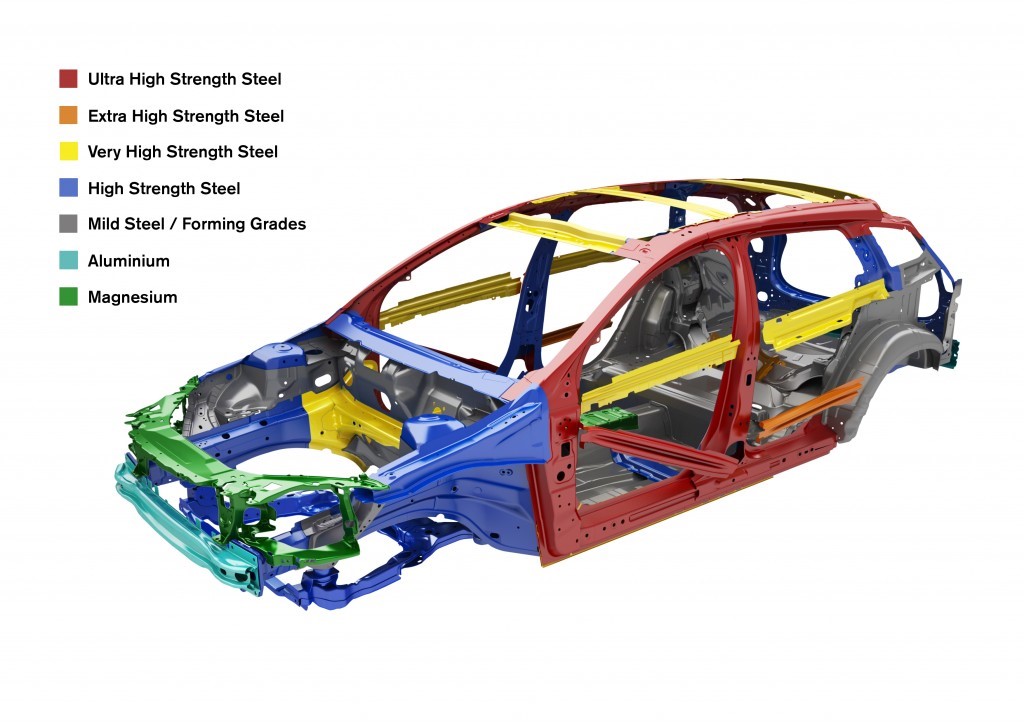

Klasična konstrukcija savremenih vozila sa samonosivom karoserijom podrazumeva upotrebu legiranih čeličnih limova različitih hemijsko – mehaničkih karakteristika, debljine od 0,50 do 0,75mm u zoni limarijskih delova i do 2mm debljine u zoni integrisanih kutijastih profila i ojačanja. Pojedini elementi se proizvode presovanjem i dubokim izvlačenjem i integrišu se u celinu najčešće punktovanjem i zavarivanjem na specifičnim mestima. Čelik kao materijal ima svojih pogodnosti i mana. Specifična težina čelika iznosi oko 7850 kg/m3 i ima zateznu čvrstoću koja se kreće od 400 do 1200 N/mm2, u zavisnosti od vrste elementa:

Navedena specifična težina nije povoljna ali zatezna čvrstoća čelika, cena i način spajanja – obrade limova, su njegove najbolje osobine. Prevedeno, 1mm2 visoko vrednog čelika može da podigne i preko 100 kg težine, pa bi se laički moglo navesti da čelična žica – armatura prečnika 4mm, mogla bi da podigne automobil B segmenta. Pa zašto je potrebno da ogoljena školjka automobila teži preko 500 kg? Ako uzmete u ruke parče automoblilskog čeličnog lima lako će te ga saviti i deformisati. To znači da je krutost čeličnog lima zanemarljivo mala na savijanje i torziju, zbog male debljine lima.

Ako se od takvog lima formiraju kutijasti profili različitih poprečnih preseka, po nekad i sa pregradama ili sa više ćelija, dobijamo nosače određenih karakteristika. Glavna noseća ojačanja – kutijasti profili, koji primaju opterećenje vozila i „premošćavaju“ najveći raspon na vozilu – osovinsko rastojanje, se nalaze u zoni poda vozila i to su pragovi i centralni tunel. Profili u pragovima vozila zajedno sa A, B i C stubom vozila i ivičnim profilima u krovu vozila, sačinjavaju glavne prostorne obrazne nosače školjke, na koje se vezuju i gnezda – šolje nosećih opruga vozila i nosači motora i menjača.

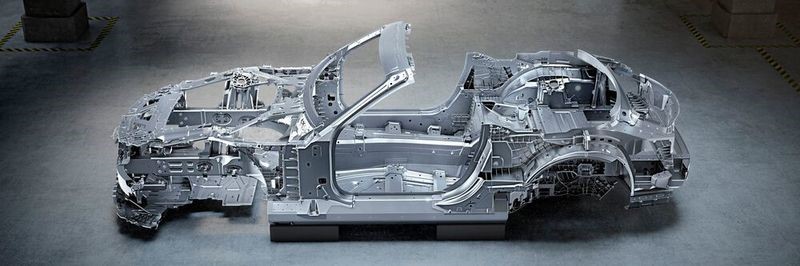

Pored čelika primenjuju se i legure aluminijuma u raznim oblicima. Aluminijum ima specifičnu težinu od oko 2700 kg/m3, što je skoro 3 puta manje od čelika. Zatezna čvrstoća legiranih aluminijuma je od 300 do 700 N/mm2, što je u principu duplo manje nego kod čelika. Da laički uporedim, 2 puta slabiji a 3 puta lakši, daje jasnu prednost. Znači, može se koristiti aluminijumski lim 3 puta deblji od čelika, za istu težinu vozila. Glavna prednost kod korišćenja aluminijuma je značajno veća krutost, upravo zbog primene debljih limova. Mana je što se aluminijum ne primenjuje kao jedinstven materijal u konstrukciji, zbog čega je skuplja proizvodnja. Posebno je skup proces spajanja – zavarivanja aluminijumskih elemenata međusobno kao i integracija ovih elemenata sa čelikom, koji se obično vezuju međusobno epoksidnim – kompozitnima masama. Takođe, specifični su uslovi farbanja aluminijumskih delova.

Školjka Mercedesa AMG SL, napravljena od aluminijuma i čelika, koja je lakša od prethodne klasične školjke za 270kg, a ima pojačanu torzionu krutost za 18%, podužnu krutost za 50% i poprečnu za 40%.

Primena kompozitnih materijala, posebno danas kompozitne smole – polimeri ojačani ugljeničnim vlaknima (karbon fiber), predstavlja najveća dostignuća u konstrukcijama samonosećih školjki vozila. Glavna mehanička prednost ovih kompozitnih materijala je da značajno – višestruko lakši od čelika a ima veću zateznu čvrstoću, čak i do 2 puta (u odnosu na visoko vredne čelike). To omogućava izradu elementa višestruko debljih od čeličnih limova, što vozilu daje izuzetnu krutost. Često se struktura vozila izrađena od karbon – fiber kompozitnih materijala proizvodi u obliku monokok (francuski Monocoque), što predstavlja automobilsku školjku u obliku ćelije, kod koje su noseći elementi isključivo sa spoljne strane i najčešće predstavljaju kontinualne površine, koje se zatvaraju u jednu celinu.

Karbon fiber kompozitni materijal za izradu monokok konstrukcije Rimčevih automobila.

Idemo dalje, novo vreme – električna vozila i specifični zahtevi konstrukcija vozila

Ovakva klasična konstrukcija automobilske samonoseće školjke ne odgovara u potpunosti savremenim električnim vozilima, iz razloga smeštanja preteških baterija u zoni ravnog poda vozila i specifičnih zahteva za montažu elektro – pogonske grupe. Idealan položaj za balast kao što su baterije i elektromotori je što bliže podlozi, zbog stabilnosti vozila. Navedeni noseći profili u klasičnim konstrukcijama samonosećih školjki, centralni tunel, pragovi, i poprečne veze oduzimaju dragoceni prostor za smeštaj baterija. Više nema potrebe praviti visoko postavljene kutije – „gredice“, koje su nosile SUS pogonski sklop i transmisiju. Tako da današnja klasična platforma za EV vozila, najviše podseća mešovite konstruktivne sisteme – platforme starih automobila (kao VW Buba ili Renault 4).

Noseća platforma električnog vozila:

Zbog ravanske konstrukcije platforme, težine baterija, teško je postići nosivost i krutost ovakve konstrukcije. Zbog toga se često koriste i aluminijum i kompozitni materijali u kombinacijama ili potpuno karbon fiber kompozitni materijali. Karbon fiber materijali omogućavaju primenu i prostornih rešenja kod skupih modela, kao što je recimo Rimac monokok u modelu C Two. Ovim se dobija prostornost i sigurnost za konstrukciju oslanjanja (vešanja) automobila i drugih sklopova vozila.

Dušan Kuljanin

(5258)

Vau .. Mnogo dobar tekst.

Da se svi mi tehnički neuki malo opismenimo.

Hvala autoru.😊

Nego, šta je sa „šasijom“ EV automobila kod koji je integrisana baterija ? Pisalo se i o tome, ako ne grešim, oko Tesle i nekog skorašnjeg ili tek predstavljenog modela ?

Morone, piše ukratko pri kraju teksta: “ Tako da današnja klasična platforma za EV vozila, najviše podseća mešovite konstruktivne sisteme – platforme starih automobila (kao VW Buba ili Renault 4).…”

Skažem se da je odličan i stručan članak, bravo Dušane! 🙂

Nekada nije dovoljeno pročitati da bi čovek i razumeo. Ne kažu džaba „Ćoravom ne vredi namigivati“ 😊.

Mislio sam, sada su baterije EV-a ipak zamenjive, nisu integrisane.

Da li će biti promena u „šasiji“ EV-a u vezi sa tom promenom?

A nisi ti daleko od pravog pitanja. Neki navode da će u budućnosti sama „školjka“ biti napravljena od materijala koji će biti i nosiva struktura i baterija. Ne govorim o Tesli gdje stavljaju baterije u pod kao strukturu karoserije nego faktički ono što je do sad bio lim = baterija… E sad gdje će okrenuti točak budućnosti, ko zna…

Haha..da nauče neki doktori primarijusi magistri na AutoRepublici razliku između šasije i platforme🤣.

Bravo Dušane za tekst, svakako HVALA na trudu. ALI, cenim da nisi sve rekao, pa te pozivam da nastaviš, širiš znanje na ovom portalu. Pozz

Bravo majstore