Primena cirkularne ekonomije na elektromotore i baterije

Četiri „R“ – popravka (repair), remont (refurbish), rekonstrukcija (remanufacture) i reciklaža – predstavljaju glavne principe cirkularne ekonomije. Da bi se racionalno koristili resursi, što je moguće veći deo sirovina i komponenti iz proizvoda trebalo bi ponovo koristiti ili ugraditi u nove proizvode. U praksi, međutim, mnoge od ovih ideja propadaju zbog visokih troškova – naročito kada povraćaj sirovina zahteva dosta manuelnog rada ili je previše komplikovan zbog konstrukcije samog proizvoda.

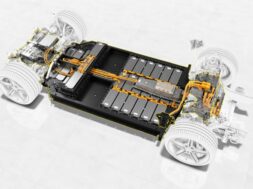

Kako to može da se uradi bolje, pokušava da pokaže konzorcijum pod nazivom Zirkel, na primeru elektromotora i visokonaponskih baterija u automobilima: kroz dizajn proizvoda koji već u startu predviđa kasniju demontažu, kao i kroz automatizovane, veoma efikasne procese rastavljanja radi povraćaja vrednih sirovina.

Elektromotori su centralna komponenta elektromobilnosti. Njihova unutrašnjost sadrži veliku količinu traženih metala poput bakra i aluminijuma, ali i retkih metala poput neodijuma. Sve su to materijali čije ponovno dobijanje postaje sve važnije usled nestašice resursa i geopolitičke zavisnosti.

Projekat Zirkel, koji finansira nemačko Ministarstvo za nauku, tehnologiju i svemir, tokom protekle tri i po godine razvio je praktična rešenja za automatizovanu demontažu i visokoefikasnu materijalnu obradu integrisanih komponenti iz električnih automobila. Dok se jedan deo konzorcijuma fokusirao na baterijske sisteme, Fraunhofer IWU se bavio elektromotorima i ponovnom upotrebom njihovih materijala.

Kako brzo i efikasno odvrnuti zavrtnje, čak i kada su zaprljani ili istrošeni? Kao odgovor na to ključko pitanje, Fraunhofer IWU razvio je adaptivni, robotski demonstrator za automatizovano odvrtanje vijaka. Umesto klasičnog industrijskog robota, koristi se portalni robot. Uz pomoć mašinskog vida i AI algoritama, sistem može da prepozna položaj i stanje spojeva i da ih precizno odvrne – čak i kada su veoma zaprljani.

Polazna tačka bio je višestepena demontažna radionica u Fraunhofer IWU, gde su rastavljani prednji i zadnji motori iz vozila Volkswagen grupacije, analizirani su procesi i sve je dokumentovano. Tako je nastalo detaljno „uputstvo za demontažu“ koje je kasnije poslužilo kao osnova za definisanje automatizovanih procesa. Zaključci iz te faze odmah su pretočeni u konkretne preporuke za dizajn prilagođen reciklaži – na primer, ujednačavanje tipova zavrtnjeva ili lakši pristup tačkama spajanja u slučaju demontaže.

Posebna pažnja bila je posvećena magnetima u rotoru koji sadrže neodijum – jednu od najvrednijih sirovina u elektromobilnosti. U okviru projekta testirani su različiti načini ponovne upotrebe magneta, na primer mehaničko uklanjanje nakon odvajanja paketa limova ili hidrauličko izvlačenje. Rezultat je metod kojim se magneti mogu izvaditi sa minimalnim oštećenjem i ponovo iskoristiti.

Cilj projekta bio je tehnološki razviti procese demontaže i obnove do nivoa na kojem čak i složeni sistemi baterija i elektromotori mogu da se rastavljaju uglavnom automatizovano – a time i isplativo. Sada su definisani mnogi radni koraci: od planiranja demontaže preko CAD-a, preko automatizovanog prepoznavanja zavrtanja, pa sve do eksperimentalnog obnavljanja magnetnih materijala.

Prednost razvijenog sistema je u tome što je adaptivan, pa se vreme podešavanja značajno smanjuje. Prvo se grubo utvrđuje da se komponenta nalazi u demontažnoj ćeliji, a zatim u fazi finoog prepoznavanja traže ranije „naučeni“ spojevi. Sistem tako može demontirati različite delove, pod uslovom da je vrsta zavrtnja makar jednom „istrenirana“. Može se dodati neograničen broj šrafova. Za ovu jeftinu hardversku konfiguraciju dovoljne su obične stereo kamere.

Jedan od glavnih zaključaka jeste da Design for Recycling (dizajn prilagođen reciklaži) mora postati sastavni deo razvoja proizvoda, kako bi kružni sistem mogao da funkcioniše i tehnološki i ekonomski.

Konzorcijum Zirkel čine partneri iz industrije i istraživanja, uključujući: Volkswagen AG, Liebherr-Verzahntechnik Automationssysteme, Deckel Maho Pfronten, Ascon Systems, Arxum, Synergeticon, Fraunhofer IST, a vodeću ulogu ima Tehnički univerzitet u Braunšvajgu.

AutoRepublika

Fotografija: Fraunhofer IWU

(127)

„Zaključci iz te faze odmah su pretočeni u konkretne preporuke za dizajn prilagođen reciklaži – na primer, ujednačavanje tipova zavrtnjeva ili lakši pristup tačkama spajanja u slučaju demontaže.“ Ovo je pravi pristup resavanju problema reciklaze! Dodao bih izbor nerdjajucih materijala za zavrtnje, koji bi mogli cak nekoliko puta da se upotrebe. Takodje optimiranje glave zavrtnja, kako bi robot mogao sto lakse da uhvati i odvrne zavrtanj. Reciklaza mora da postane deo konstrukcije, ne samo kod e-motora vec generalno. Problem je poslovni mentalitet koji zahteva sto je moguce niske troskove proizvodnje kao i mentalitet konstruktora koji izmisljanjem specijalnih resenja izivljavaju svoju… Pročitaj više »

Nekih 8 god stara veš mašina. Gorenje slim. Ležaj bubnja odradio posao. Ali, ležaj je zaliven u plastičnom bubnju. Novi delovi skupi, komplet bubanj sa ležajem. Cerka min 100 eur, a sam ležaj npr 1000 do 2000 din. Šta se radi, izvadi se bubanj. Po fabričkom spoju se raseče brusilicom ili sl , zameni ležaj, silikonom se zamaže spoj dva dela, i holšrafima se spoje delovi. Malo muke, i puno manje para. RRRR, za one sa manjim budžetom, koji ne žele da zbog malo jeftinije proizvodnje mašine, da plate skupu zamenu celog bubnja zbog dva manja ležaja. Stvar je u… Pročitaj više »

Moje iskustvo sa kucnim masinama – samo najjeftinije! Kostaju visestruko manje a traju duze od poznatih marki!

Ideju slicnu tvojoj, Mercedes je u proizvodnji kamiona odavno primijenio.Rupe na sasiji se buse unaprijed za sve moguce duzine i konfiguracije.Zatim sasija ide na antikorozivnu zastitu i farbanje.Proizvodni proces se znatno ubrzava, radni casovi se redukuju, a sve ukupno pojeftinjuje proizvodnju.

Tacno. Postoji jos jedan jak razlog za sve moguce rupe na sasiji – kamionske sasije prave se od specijalnih celika, pored toga su vrlo precizno proracunte. Zavarivanje i busenje rupa je zabranjeno! Svi spojevi nasasiji su iskljucivo vijcani.

Moje iskustvo, negdje na početku karijere… Imao kamion Iveco 190.36 ’90 godište i MAN 19.403 ’95 godište… MAN je bio sa tada ekološkim motorom Euro 2… Elem, koji god šaraf odvrneš sa Iveco, on je čvrtoće 12.9, žut k’o vosak, nov, i vratiš ga nazad bez problema. Kod MAN koji god šaraf odvrneš, on je čvrstoće 8.8 pola navoja fali, sav izrđao, svaki moraš kupiti novi da bi ga ponovo zavrnuo… Malo kasnije: Prikolice dobošarke, za 100 Eur zamijeniš ležaj, ali ne treba ni da ga mijenjaš kad traje godinama, samo ga podmažrš i propisno stegneš,te prikolice su bile 15-20… Pročitaj više »