Koji su to materijali budućnosti automobilske industrije?

Zahuktava se trka u razvoju novih materijala za izradu automobila, a u istu se sve više uključuju kompanije iz hemijske i industrije papira u Japanu, sve u želji da se udovolji proizvođačima četvorotočkaša koji su inače izloženi ogromnom pritisku da proizvode iz sopstvenog portfolija učine energetski efikasnijim i ekološki prihvatljivijim.

Kompanija iz sveta snabdevačke industrije Daio Paper je započela s korišćenjem celuloznih nano vlakana (Cellulose Nanofiber – CNF) u izradi panela za karoseriju. Materijal koji za osnovu ima biljnu masu je nastao razgradnjom pulpe do nano veličine odnosno do milijarditog dela metra, nakon čega se tako dobijena masa oblikuje u panele za ugradnju u karoseriju.

Tako dobijeni materijal je lagan i snažan u isto vreme. Koliko je lak, možda najbolje ilustruje podatak da je težak kao jedna petina čelika iste količine, ali je istovremeno i pet puta jači materijal od čelika.

CNF koji proizvede Daio se koristi u izradi poklopaca motora i automobilskih vrata. Najčešće ga upotrebljavaju trkački timovi u Japanu. To je ujedno bio i prvi slučaj u istoriji da je materijal korišćen za izradu potpuno funkcionalnog automobila. Rukovodstvo kompanije gaji nadu da će njihov materijal postati neizostavan u automobilskoj industriji sutrašnjice.

Razvoj CNF-a je počeo tokom prve decenije ovog veka. Daio i Nippon Paper Industries su pokrenuli probnu proizvodnju materijala tokom 2013. godine. Još jedna japanska kompanija iz papirne industrije Oji Holdings razvija materijal utemeljen na smoli i CNF-u, ciljajući nivo prodaje od oko 180 miliona američkih dolara u narednih deset godina.

Ostali proizvođači materijala takođe rade sa smolom. Polikarbonatna smola koju proizvodi kompanija Teijin se nudi kao alternativa staklu za prozore na automobilima. Prednosti u odnosu na staklo koje se ugrađuje u automobile su ogromne. Novi materijal je ima 50% težine konvencionalnog stakla, ali je zato 200 puta otporniji na udarce u poređenju s tradicionalnim rešenjem. Pored toga, polikarbonatna smola poseduje i zaštitnu presvlaku koja prevenira oštećenja od fizičke amortizacije i grebanja (abrazije), na šta je ovaj materijal osetljiv.

Polikarbonatna smola se najozbiljnije razmatra za implementaciju kod serijskih električnih vozila razvijenih od strane GLM startap kompanije iz Kjota. Još je jedna startap kompanija koja se bavi elektromobilima a koja želi da koristi Teijinovu smolu za izradu sopstvenih automobila. Radi se o australijskom entitetu AEV Robotics koji planira da na tržište izbaci prve proizvode do 2025. godine.

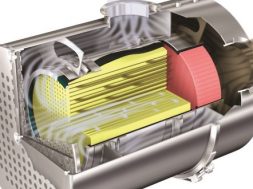

Japanska kompanija iz hemijske industrije Asahi Kasei trenutno radi na komercijalizaciji modifikovanog polifenilen etera koji, između ostalog, može da posluži kao termo-izolacioni materijal. Materijal je lagan po prirodi ali poseduje izuzetnu otpornost na visoke temperature.

Troškovi proizvodnje kao glavni neprijatelj komercijalizacije

Najveći izazov na putu do pune komercijalizacije novih materijala u automobilskoj industriji svakako predstavljaju troškovi razvoja i proizvodinje istih. Primera radi, čelične ploče koje se uobičajeno koriste u izradi vozila staju najviše par američkih dolara po kilogramu.

S druge strane, CNF dostiže cenu od 90 zelenih novčanica po kilogramu, mada ovde treba imati u vidu da je ovaj materijal, kao što smo i naveli, drastično lakši od konvencionalnog čelika. S polikarbonatnom smolom je ista priča. Naime, i ona košta nekoliko desetina puta više od običnog čelika koji se inače koristi u izradi vozila.

Uprkos tome, novi materijali imaju šansu. Razlog tome su sve striktniji propisi u vezi zaštite prirode, i pritisak regulatornih tela ka smanjenju štetnih emisija. Pored toga, i sami proizvođači se trude da iznađu što efikasnije sisteme proizvodnje istih, kako bi troškovi bili svedeni u prihvatljive okvire.

Plastika ojačana ugljeničnim vlaknima, ili kako to naš narod kaže „karbon fiber“, uz propratni smajli autora, korišćen je u avionskoj industriji još početkom ovog veka, da bi njegova cena sada pala na nekih 18 američkih dolara po kilogramu, na koji način postaje dostupan za ugradnju u najprestižnijim automobilima.

Iako je ta cena i dalje deset do dvadeset puta viša od one po kojoj se prodaje ekvivalentan čelik, razlika i nije tako dramatična jer je potrebno 4 kilograma čelika da bi se pokrila ista potreba koju zadovolji jedan kilogram karbon fibera. Pride, materijal novog doba je 10 puta jači od konvencionalnog. Neke procene govore o tome da će globalna tražnja za karbon fiberom, od strane automobilske industrije dostići šest puta veći iznos u 2030. u odnosu na onaj iz 2018. godine.

Japansko ministarstvo trgovine vrši pritisak na proizvođače kako bi snizili cenu koštanja CNF-a na 500 jena ili čak i nižu vrednost po kilogramu proizvoda, do 2030. godine. To je nešto veća suma od one koju predstavlja 4 evra. Vlasti ove zemlje predviđaju da će automobilsko tržište uskoro generisati tražnju za ovim materijalom koja se meri s približno 5 milijardi evra.

Proizvođači, pa i kupci modernih automobila bi mogli računati s pozitivnim efektima ekonomije obima u slučaju da se materijal počne upotrebljavati u više od 20.000 vozila na godišnjoj osnovi.

Minimiziranje ugljeničnih emisija je nužda za proizvođače automobila a sve to u uslovima rastuće konkurencije na globalnom nivou. Laki materijali doprinose maksimalnoj energetskoj efikasnosti i podižu autonomiju automobila. Proizvođači više ne mogu da ignorišu nove materijale sve i uz saznanje da su (još uvek) izrazito skupi.

Američki Centar za istraživanja automobilske industrije (Center for Automotive Research) procenjuje da će komponente izrađene od nemetala, uključujući i one koje za osnovu imaju smolu i plastična vlakna ojačana ugljenikom, do 2040. godine, činiti do 15% svih automobilskih komponenti (mereno u odnosu na ukupnu težinu vozila), spram aktuelnih par procenata i svega 1% iz 2010.

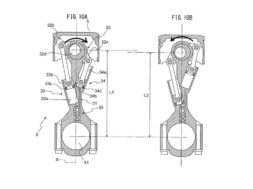

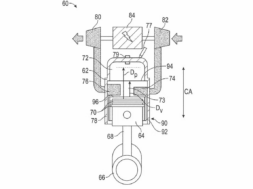

Raste potreba za razvojem novih tehnologija koje bi omogućile homogenizaciju smole i karbon fibera sa čelikom. Ova neophodnost je sve izraženija kako naučnici dolaze do novih i novih materijala. Konvencionalna lepila nude ograničenu trajnost dok zakivci povećavaju težinu karoserije četvorotočkaša, pa proizvođači savremenih materijala streme iznalaženju novih metoda spajanja različitih materijala.

Toray Industries predstavlja još jednu kompaniju koja se bavi razvojem smole nazvane polifenilen sulfid, s namenom da bude vezujuća masa. Ova smola je veoma otporna na toplotu i koroziju.

Tokom leta 2018. godine, Kobe Steel koji je nama inače poznat po skandalu vezanom za isporuke robe neodgovarajućeg kvaliteta, je otvorio izložbeni salon, bolje reći kancelarije za razvoj automobilskih tehnologija u Fudžisavi, jugozapadno ot Tokija. Jedna od glavnih atrakcija je sistem za zavarivanje sa trenjem, kao sistem koji spaja različite materijale tako što koristi toplotnu energiju koja se oslobađa trenjem.

Još je jedna relativno sveža sprava koja budi veliko interesovanje stručnog dela javnosti. Radi se o 3D štampačima koji omogućavaju da se razviju kompozitni materijali. Štampači koriste lasere i ostala sredstva i alate kako bi proizvele slojeve praha koji se potom ugrađuju u predmete visoke trajnosti sačinjene od metala i smole. Jedan od najistaknutijih predstavnika ove delatnosti jeste američka kompanija Stratasys.

Priredio: Zvezdan Božinović

AutoRepublika

(3390)